循环冷却水处理中臭氧的缓蚀机理探讨

1、我国水资源短缺,已被列为世界上贫水的国家之一,特别是北方、西部广大地区缺水特别严重。然而我国工业用水量却浪费惊人,主要是工业用水重复利用率只有20%~30%。节约用水已成为我国当务之急。循环水是工业用水中的用水大项,石油化工、电力、冶金等行业,循环水的用量占企业用水总量的50%~90%。

随着循环冷却水在系统中的循环使用,其中Ca2+、Mg2+、Cl-、SO42-、溶解固体和悬浮物等相应增加,空气中灰尘、杂物、可溶性气体、包括军团菌在内的一些细菌等污染物均可进入循环冷却水,使循环冷却水系统中的设备和管道腐蚀、结垢、微生物滋生,造成换热器传热效率降低,过水断面减少,甚至使设备管道腐蚀穿孔。

2、循环冷却水系统常见的腐蚀

常见循环水系统的腐蚀有:溶解氧腐蚀、点蚀、缝隙腐蚀等。

溶解氧腐蚀时,金属铁与水发生反应,阴极的氧气在铁氧电池的电化学反应中起阴极去极化效应。使得二价的铁离子向三价的铁离子转换,

生成氢氧化铁。这是一种沉淀物质,它能够减少阳极的二价的铁离子含量,加剧腐蚀程度。

氧腐蚀主要进行的氧化还原反应方程式如下所示:

Fe → Fe2++ 2e

O2+ 2H2O + 4e → 4OH-

其中,在水中受溶解氧腐蚀后,Fe发生反应生成的 Fe2+,由于Fe2+的不稳定性,会继续发生下列变化:

Fe2++ 2OH-→ Fe(OH)2

Fe(OH)2+ 2H2O + O2→ 4Fe(OH)3

Fe(OH)2+ 2Fe(OH)3→ Fe3O4+ 4H2O

从上述反应中可以看出,氢氧化二铁是不稳定的,反应继续进行下去,最终产物主要是氢氧化铁和四氧化三铁。

在循环水系统中,发生上述反应时高价铁作为阴极,受热面按 Fe→Fe2+→Fe3+的过程反复进行氧化还原反应,逐渐使系统设备遭到损坏。此时系统中铁的含量增高,腐蚀物的生成会加速水中沉淀的生成。

随着溶解氧腐蚀程度的加深,腐蚀物质在设备的表层生成许多凸起。这些凸起的半径约在 0.5~13 mm,随着进一步的腐蚀加深,这些凸起逐渐形成小坑发生点蚀。点蚀的发生是由于金属表面上的凸起或杂质形成由小阳极大阴极组成的腐蚀电池,当阳极面积越小时,腐蚀程度就越深。点蚀发生后会向表面下生长,可能导致穿孔发生。

缝隙腐蚀往往会发生在设备上的滞留缝隙部位。缝隙腐蚀在循环水中较为常见,如换热管的管板和管子的接壤处,这些缝隙宽度一般在0.025 mm以下,其宽度可以使水通过,但一些金属离子和部分溶液又难以进出。当壳程中水流的速度较低,缝隙腐蚀就容易发生,在设备的转弯处,水的流动速度接近于零时,伴随缝隙腐蚀的同时,局部还会发生较为厉害的污垢沉积,这种腐蚀多属于垢下腐蚀,危害较严重。

3、防腐措施

从20世纪30年代开始,国外开始通过添加缓蚀剂来达到缓蚀的目的。我国在此领域起步相对较晚,从70年代才开始投入这方面的研究。缓蚀剂的种类已经由最初的铬系发展到如今的钼系、无机和全有机的磷系。

缓蚀剂是一种用于腐蚀介质中抑制金属腐蚀的添加剂,可以防止或减缓腐蚀的化学物质或几种化学物质的混合物,用在金属表面起防护作用,同时还能保持金属材料原来的物理、力学性能不变。投入缓蚀剂不能够**消除金属的腐蚀,但是可能将腐蚀速度控制在允许的范围内。

采用投加缓蚀剂于循环水用以抑制循环水系统设备腐蚀的措施应用广泛。缓蚀剂的投加量在几毫克到几十毫克每升不等,经济实用。采用的循环水缓蚀剂,种类繁多,根据其机理不同,说法不一。从电化学腐蚀角度来看,一般认为它是在金属表面发生极化作用,减小了它的腐蚀电流,起到缓蚀作用,即遏制了阳极或者是遏制了阴极的化学反应过程,以此来降低了金属的腐蚀率。根据成膜理论,一般认为它在金属表面上生产了一层比较难溶解的膜,从而抑制了水中氧的扩散和金属的溶解,以此来达到减小金属的腐蚀率的目的。

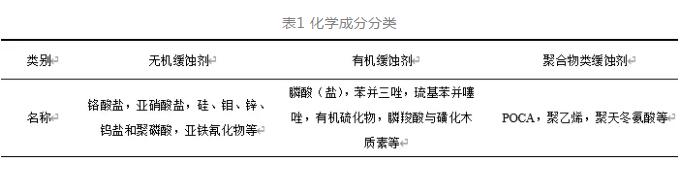

常见的缓蚀剂的类型,按照其各异的化学成分,能划分成有机缓蚀剂、无机缓蚀剂与聚合物类缓蚀剂三类,具体的分类如下表1所示。

缓蚀剂的应用在一定程度上减少了腐蚀的发生,而许多生产实践和研究表明,加入各种缓蚀药剂后,在水中药剂会发生复配,有时还会彼此产生副作用,进而降低其处理效果;并且投大量的化学药剂容易产生二次污染。面对日益严重的环境问题,人们对环保的要求也就越来越严格,污染物的排放标准也越来越高。国家开始制定并实施控制污染物排放总量的政策。因此研究推出新型**及没有毒性的水处理方法已经是迫在眉睫。

在冷却水处理剂的研究和开发过程中,臭氧处理受到了广泛关注。

1970年美国学者 Odgen应用臭氧处理循环冷却水,证明使用臭氧法具备其独特的优势。臭氧不仅在预处理领域,而且还在深度处理技术中被很大范围使用推广 。第五十一届国际水会议上,Pryor.A 首次做了《臭氧冷却水处理的特点与经济性》的报告,介绍了全美水处理公司利用该技术处理130多座冷却塔的处理效果,并得出的结论:臭氧作单一的水处理药剂该技术能够能够取代传统处理方法的新型处理技术,同时它还可以进行阻垢缓蚀和杀菌灭藻[12]。

1991年,美国首先把其实施在循环水的处理技术上。臭氧处理法是一种能够成为取代传统化学法的新型处理技术,不存在**环境污染问题。

4、臭氧防腐蚀机理的探讨

腐蚀是金属受到周围环境中某些氧化剂的作用而发生的一种氧化现象。金属被氧化的地方称之为阳极, 氧化剂受到还原就成为阴极,当腐蚀现象发生时, 电子流经两极的金属之间,即产生腐蚀电流。

循环水系统中的腐蚀主要以局部腐蚀为主。以垢下腐蚀为例,由于金属表面的污垢沉积,其下方有许多水能进入但不能流动的缝隙,在缝隙外水连续流动,使得水中溶解氧较多;而缝隙中所存水的流动性差,则溶解氧较少,从而形成氧的浓差极化电池,导致大面积的垢下腐蚀。另外,缝隙内阳极溶解下来的带正电荷的金属离子不断增加即金属盐溶液的浓度增加,使缝隙内金属总是处于活化状态,易于腐蚀。

臭氧是一种强氧化剂,其作为缓蚀剂时可在金属表面形成一层致密氧化膜,将金属转变为钝化状态,缓解腐蚀。另外,在金属腐蚀发生过程中的氧化还原反应,由于水中氧的浓度较低,氧分子只有在对流和扩散作用下才能向阴极表面移动,所以阴极反应以浓差极化为主。在采用臭氧处理的循环水中,由于臭氧易分解,水中的溶解氧浓度逐渐增大,氧分子向金属表面的扩散过程较顺利,使得氧向金属表面输送的速率与氧在金属表面的还原速率相差不是很大,从而使得依靠浓差极化作用产生的腐蚀作用大大降低。

研究表明,臭氧抑制腐蚀的机理与铬酸盐缓蚀剂的作用大致相似,主要原因是由于臭氧在冷却水中分解生成活泼的氧原子(O)与亚铁离子反应后, 在负极表面上形成一层含γ-Fe2O3的氧化物钝化膜。这种膜薄、致密且与金属结合牢固,它能阻碍水中的溶解氧扩散到金属表面,从而抑制腐蚀反应的进行。同时,由于这种氧化膜的产生,使金属的腐蚀电位向正方向移动,迅速降低了腐蚀速率。

成膜过程的反应如下:

负极:

H2O + 3O2-+ 2Fe - 4e→γ-Fe2O3+ 2OH-

正极:

1/2O2+ H2O + 2e→ 2OH-

该研究为证实γ-Fe2O3氧化膜的存在,对金属挂片表面的刮下物质进行X-射线衍射分析。结果表明,未经处理循环水系统中, 金属挂片的表面物质除CaCO3外,主要成分为Fe2O3·3H2O。这是种常见的片状铁锈,对金属无**保护作用。而经臭氧氧化处理后的循环水系统中,金属挂片的表面主要成分是γ-Fe2O3,这种棕色的氧化物,具有磁性和良好的保护作用。

经金源臭氧处理的循环冷却水系统的pH维持在8~9之间,弱碱性的环境有效减轻腐蚀发生。

臭氧具有优异的杀生作用,有效杀灭引起垢下蚀的硫化菌、嗜铁菌等微生物,防止点蚀。

5、臭氧对不同材质的缓蚀效果

Alan E.Pryor 等人于1991年在循环水系统中采用1010碳钢和110铜两种材质的挂片,进行多处布点测试腐蚀率,结果表明在臭氧处理进行到80天左右时,碳钢的腐蚀率0.0508~0.102 mm/a,铜的腐蚀率0.00508~0.0102 mm/a。同时,该研究表明采用臭氧处理循环水,可降低循环水中的有机物,控制有机物的含量有利于控制腐蚀率且能将腐蚀率维持在一个较低水平。

R.J.Strittmatter等人在1992做了臭氧对碳钢的腐蚀研究,结果表明16.5 h的接触时间,0.1 ppm的臭氧对低碳钢腐蚀率较低,为0.022 mm/a。且臭氧浓度在0.1 ppm时随着反应时间的延长,腐蚀率降低,其腐蚀率数据优于循环冷却水系统的实际运行控制值。

2016年河南某电厂开展臭氧处理循环冷却水的动态模拟试验,浓缩倍数为6,在动态试验装置内进行了腐蚀率测定。采用了20#碳钢和304不锈钢两种材质的挂片,在热交换器前后均悬挂了两种挂片,在一个试验周期结束后,腐蚀率数据如下:图2

该数据表明采用臭氧处理循环冷却水时,其腐蚀率远低于国标要求,说明臭氧具有良好的缓蚀效果。

6 结语

臭氧技术处理循环冷却水具有良好的缓蚀效果,主要原因如下:

(1)臭氧能在金属表面形成一层γ-Fe2O3氧化膜,增加了金属的抗腐蚀性能,降低了腐蚀速度。

(2)采用臭氧处理时,循环水的pH值维持在8~9之间, 呈弱碱性环境,减轻了腐蚀作用。

(3)臭氧有效杀灭引起垢下蚀的微生物,防止点蚀。